התריסר המלוכלך (The Dirty Dozen) הוא מושג שנקבע על ידי Gordon Dupont בשנת 1993 כדי לזהות 12 סיבות שורש לתקלות הקשורות לגורם האנושי. נזכור שהתריסר זוהה על ידי גורדון דופו בתחום תחזוקת מטוסים, וכמובן שקיימות מאות סיבות שורש שונות ומשונות לתקלות. המטרה של הרשימה היא להגביר את המודעות לנושאים אלה על מנת למנוע את התרחשות התקלות ככל שניתן.

מדוע הרשימה כל כך חשובה? 80% מהתקלות בתחום התחזוקה, וכנראה אחוז דומה גם בתחומים אחרים נגרם מהגורם האנושי. חשיבה מראש על פעולות מניעה תתרום להקטנת כמות התקלות. חשיבה על פעולות מניעה בצורה פרואקטיבית היא הרבה יותר יעילה מחשיבה ריאקטיבית. דהיינו: במקום לנתח תקלות, למצוא את סיבות השורש ולבצע פעילות מתקנת, כאן העידוד הוא לחשוב מראש על מה יכול להשתבש ולבצע פעולות מניעה. יתרה מכך, פעולות המניעה שבסדרת מאמרים זו מבוססת על חוכמת המונים מצטברת.

מאמר זה הינו השני בסדרת 12 מאמרים המציינים סיבות שורש לתקלות הנובעות מהגורם האנושי יחד עם פעולות מניעה שאם ננקוט בהן נוכל להוריד את כמות התקלות הנובעות מסיבה זו. בסוף הסדרה אפרסם תובנות משותפות לחלק ניכר מהסיבות.

הסיבה השנייה להלן –

סיבת שורש מספר 2 – הסחות דעת

הסחת דעת היא כל דבר שמסיט את תשומת הלב של העובד מהמשימה שהוא מבצע. חלק מהסחות הדעת הן בלתי נמנעות, כגון: רעש, הודעות אישיות בטלפון הנייד, החלטות הנהלה שמשנות את סדר העדיפות, צורך בביצוע מיידי ועוד. הסחות הדעת הן גורם מספר אחד בשיכחה של רצף הפעילות שאדם נמצא בה. לאחר הסחה והפסקה בעקבות ההסחה, האדם חוזר כמה צעדים אחרונה מהנקודה שהפסיק בה ואז הולך קדימה.

פעולות מונעות לתקלות הנובעות מהסחות דעת

- חלק מהסחות הדעת הן באחריות ההנהלה – או שיוצרים סביבת עבודה לא אופטימלית, או שמשנים את התכניות חדשות לבקרים. מכאן הפתרון לבעיה ברור. נכון ששינויים בתכניות הם דבר בלתי נמנע כדי להתאים עצמנו למציאות המשתנה. אולם, יש שינויים שנגרמים מחוסר תכנון מיטבי ומאד רצוי להימנע מכך ככל האפשר. עבודה לפי תהליך מוגדר כהלכה, יכולה להפחית חלק מהתקלות והשינויים שנובעים מהסחות הנובעות מסטיה מדרך "הישר".

- לסיים משימה לפני מענה להסחת הדעת. אם אין ברירה, לסמן את המקום שעוצרים ומה הצעד הבא שאמור היה להתבצע. כאשר חוזרים להמשך ביצוע המשימה, מומלץ לחזור קצת לאחור ולהיזכר איפה עצרנו.

- להימנע באסרטיביות מהסחות דעת של אחרים בדברים שלא קשורים לעבודה.

- לעשות בדיקה חוזרת של העבודה באמצעות רשימות תיוג, או שאדם בלתי תלוי יבדוק את העבודה, כדי לוודא שלא נעשו טעויות בהיסח הדעת.

רשימת "התריסר המלוכלך" כולה בקישור – כאן

חוכמת ההמונים כאן תתקבל בתודה: הרחבה של תקלות הנובעות מהסחות דעת, פעולות מניעה נוספות להתמודדות עם התקלה. משוב יתקבל בברכה באחת מהרשתות החברתיות שקישורן להלן.

מי שמע על ה"תריסר מלוכלך" ואיך זה קשור לגורם האנושי בחקר תקלות?

התריסר המלוכלך (The Dirty Dozen) הוא מושג שנקבע על ידי Gordon Dupont בשנת 1993 כדי לזהות 12 סיבות שורש לתקלות הקשורות לגורם האנושי. נזכור שהתריסר זוהה על ידי גורדון דופו בתחום תחזוקת מטוסים, וכמובן שקיימות מאות סיבות שורש שונות ומשונות לתקלות. המטרה של הרשימה היא להגביר את המודעות לנושאים אלה על מנת למנוע את התרחשות התקלות ככל שניתן.

מדוע הרשימה כל כך חשובה? 80% מהתקלות בתחום התחזוקה, וכנראה אחוז דומה גם בתחומים אחרים נגרם מהגורם האנושי. חשיבה מראש על פעולות מניעה תתרום להקטנת כמות התקלות.

מאמר זה הוא ראשון בסדרה של 12 מאמרים. כל מאמר מתאר סיבת שורש אחת לתקלות הנובעות מהגורם האנושי יחד עם פעולות מניעה שאם ננקוט בהן נוכל להוריד את כמות התקלות הנובעות מסיבה זו. בסוף הסדרה מאמר עם תובנות משותפות לחלק ניכר מגורמי התקלה.

מתחילה עם הסיבה הראשונה ברשימה (טארארם … טארארם … רעש תופים לפניכם).

סיבת שורש מספר 1 – חוסר תקשורת

חוסר תקשורת היא הסיבה הנפוצה ביותר ברשימת סיבות הנגרמות מהגורם האנושי. תקלות בתקשורת יכולות לנבוע מהמשדר, הקולט או שיטת התקשורת. המשדר נותן הוראות לא ברורות, חסרות או לא מקובלות, הקולט מניח הנחות שונות ממה שהמשדר התכוון וכתוצאה מכך מבין משהו מסוים בעוד שהמשדר מניח שהמסר שלו הובן ונקלט.

בתקשורת מילולית, רק 30% מהמסר המועבר גם נקלט ומובן על ידי הצדדים המשתתפים בשיחה.

פעולה מונעת לתקלות הנובעות מחוסר תקשורת:

- תקשורת של הדברים הכי חשובים בהתחלת השיחה/פגישה וחזרה עליהם בסיום השיחה/פגישה.

- העברת מידע מפורט כתוב על משימות מורכבות לפני, תוך כדי ואחרי ביצוע המשימה.

- מיפוי ברור של תהליך העבודה שנעשה עם כל בעלי העניין הנוגעים בתהליך. עצם פעולת המיפוי והסכמה עליה מביאה את הפעילויות המצופות למכנה משותף מוסכם ומונע בעיות עתידיות בתקשורת על אותן פעילויות.

- שימוש בתבניות (templates) המכילות את הידע התהליכי בנדרש וכן ברשימות תיוג (check-list) לבקרה גורם לעבודה בכלים משותפים ומוריד מראש מקרים של חוסר תקשורת על אופן העבודה המצופה.

- הימנעות מהנחת הנחות.

- מתן אפשרות לצוות לשאול שאלות ולקבל תשובות והבהרות.

רשימת "התריסר המלוכלך" כולה בקישור – כאן

חוכמת ההמונים כאן תתקבל בתודה: הרחבה של התקלות הנובעות מחוסר תקשורת, פעולות מניעה נוספות להתמודדות עם חוסר תקשורת. תגובות יתקבלו בברכה האחת הרשתות החברתיות שקישורן להלן.

הציטוט בכותרת המאמר הוא ציטוט מפי אדוארד דמינג, שנחשב לאבי תורת האיכות.

הנחת העבודה שלנו היא כי אנשים הם טובים מיסודם ורוצים לעשות את עבודתם בצורה הטובה ביותר. לכן, כאשר תהליכים לא זורמים או לא עובדים בצורה יעילה, סביר להניח שתהליך העבודה אינו מוגדר כהלכה וצריך לתקן אותו ולא את העוסקים במלאכה.

מסכימים? להלן המתכון שיעזור לכם לדעת מה אתם עושים 🙂

נקודת המוצא – מה הסיפור שלכם? איפה אתם היום?

כשאנחנו רוצים להגיע למקום כלשהו, ואנחנו לא יודעים איך, כמעט באופן אוטומטי אנחנו שולפים את הטלפון החכם שלנו, מפעילים את אפליקציית הניווט החביבה עלינו ומגיעים ליעד בקלות.

יש מקרים שאנחנו מפעילים את תכנת הניווט, מכניסים את הכתובת של היעד – אבל ה-GPS שלנו לא מזהה את המקום בו אנחנו נמצאים. ברור לנו שאם ה-GPS לא מזהה איפה אנחנו נמצאים – אין סיכוי שהוא ימצא עבורנו את המסלול הנכון.

גם בחיים בעולם הארגוני יש לנו יעדים, וגם כאן, אנחנו מחפשים את הדרך הקצרה והמהירה להגיע ליעדים שלנו. אלא שמרביתנו מנסים להגיע ליעד בלי לדעת איפה אנחנו נמצאים.

כדי להגיע למקום שאנו רוצים להגיע, עלינו להבין איך אנחנו עובדים היום. בנוסף, אנו צריכים אינדיקציות שיסמנו לנו אם אנחנו בכיוון, ואם לא – צריך לחשב מסלול מחדש. אנחנו צריכים לראות את התמונה הגדולה. התמונה הגדולה היא מפת דרכים שמפרטת מה צריך לעשות, מי עושה מה.

בהרבה מאד ארגונים, אפילו ארגונים קטנים, ובוודאי בארגונים בינוניים ומעלה לא ברור לעוסקים במלאכה מהו בדיוק התהליך האופטימאלי הנדרש מהם כדי לייצר את התפוקות המצופות. לאנשים שונים יש תמונה שונה מה הם מצופים לעשות. כל בעל תפקיד בדרך כלל מכיר היטב את עבודתו ומנסה לעשות את הטוב ביותר; אבל – בהרבה מקרים, לא ברורה התמונה הכללית. התוצאה היא שכל עובד או מנהל מנסה לייצר אופטימום מקומי, בדרך כלל – על חשבון האופטימום הכללי. לעיתים קרובות נראה גם התגוששויות ומריבות בין בעלי תפקידים שונים כיוון שכל אחד מנסה לעשות את החלק שלו בצורה הטובה ביותר להבנתו.

הנחת העבודה שלנו היא כי אנשים הם טובים מיסודם ורוצים לעשות את עבודתם בצורה הטובה ביותר. לכן, כאשר תהליכים לא זורמים או לא עובדים בצורה יעילה, סביר להניח שתהליך העבודה אינו מוגדר כהלכה או שאינו נהיר לעוסקים במלאכה או שהעובדים משתמשים בכלים לא יעילים. לפני שמשפרים את התהליך – נדרש להבין ולמפות את התהליך כפי שהוא היום. בסיום שלב זה אין יותר תורה שבעל פה לגבי המצב הנוכחי.

מיפוי התהליך

אחת השיטות לתיעוד תהליך נקראת SIPOC – Suppliers, Input, Process, Outputs, Customers. עיקרה: חלוקת התהליך לשלבים; כל שלב מחלקים לפעילויות; לכל פעילות מגדירים:

1. מהי הפעילות (Process)

2. תשומות – מה הקלט לפעילות זו, שמגיע מפעילות אחרת (Input)

3. מי אחראי לבצע את הפעילות (Supplier)

4. מה התוצר של הפעילות (Output)

5. מי הלקוח (פנימי או חיצוני) שמקבל את התוצר (Customer)

משפחת תקני האיזו מוסיפה עוד שתי דרישות למיפוי התהליך:

6. ווידוא שהפעילות מתבצעת בצורה איכותית. הווידוא יכול להיות באמצעות מדדים או בקרת ביצוע

7. זיהוי המשאבים הנדרשים כדי לבצע את הפעילות בצורה טובה ביותר.

המשאבים הם כלים, תבניות, רשימות תיוג המסייעים בביצוע הפעילות. משאב נוסף חשוב הוא המשאב האנושי שמשתתף בפעילות, או בעל עניין שצריך לאשר או להיות מיודע לתהליך.

מיפוי התהליך מתחשב בצורכי כל "הלקוחות" הפנימיים והחיצוניים של הארגון ומכניס את כל הדרישות לתהליך אינטגרטיבי אחד. "הלקוחות" יכולים להיות ההנהלה שמעוניינת להנחיל שיטת עבודה ותרבות ארגונית, העובדים / מומחי תוכן / מומחי תהליך שרוצים תהליך שיהיה ישים, פשוט ומונגש וייסייע להם בביצוע עבודתם, גורמי רגולציה שיש להתחשב בדרישותיהם בהתאם לתחום העיסוק, סטנדרטים מקובלים בתעשייה הרלוונטית ועוד. המיפוי רואה את התמונה הכוללת ויוצר אופטימום ארגוני.

מאד מומלץ שהשפה שמשמשת לפיתוח המיפוי / נוהל תהיה השפה השגורה בארגון ולא שפה הבאה מעולמות תוכן שונים כמו תקנים. תפקיד מפתח הנוהל הוא לתאר את התהליך בצורה שמובנת ומותאמת לארגון. במידה והמיפוי נעשה על ידי יועץ חיצוני, יש לתת תשומת לב מיוחדת לווידוא שהתהליך לא מועתק מארגון אחר.

מיפוי תהליך נדרש גם בארגונים שכביכול "הכול/ הרוב בסדר אצלם". ארגונים אלה בדרך כלל נשענים על אנשים טובים ומוכשרים שמניעים את הארגון קדימה על סמך הידע והניסיון שלהם. בהיעדר שיטת עבודה מוטמעת, הידע של המנוסים לא הופך לנכס של הארגון כולו.

מי שקורא את הצעדים שלעיל יכול לשאול – מה חדש כאן? על מה ההתלהבות? נשמע פשוט. מסכימה. תצפיותיי בארגונים מראה שפרקטיקה זו ברוב המקרים לא מבוצעת. מסתבר שכאשר מתארים את זרימת התהליך בצעדים קטנים, מגדירים תשומות ותפוקות מדויקות, מגדירים מי אחראי לכל פעילות ומי הלקוח של תוצר הפעילות; מהם הקריטריונים להחלטה שתוצר הפעילות איכותי; כל אלה גורמים לבהירות גדולה לגבי התהליך.

הטמעה ושיפור התהליך

במקרים רבים השיפור מושג כבר מההסכמה המשותפת על התהליך הקיים; מסכימים מה המשימות שצריך לבצע, מסכימים על סדר המשימות, וכמו כן מסכימים מי אחראי לבצע כל משימה ומה התשומות והתפוקות שלה.

יתרון נוסף הוא ביצוע מבדק תהליך למול המיפוי. המבדק מוודא שאכן הפעילויות מבוצעות כנדרש.

שיפור נוסף ומשמעותי מושג תודות לאיתור בעיות בתהליך, הנובעות מסיבות שונות, כגון: בזבוזים, "חורים בתהליך" , הנחות שגויות, טעויות, בעיות בממשקים ועוד. לכל בעיה בתהליך נעשה תהליך שיפור נקודתי, כגון: ביטול הבזבוזים, הבהרה וסיכום לגבי החסרים בתהליך, הגדרה ברורה של אחריות וסמכות ועוד. בסופו של דבר – בונים תהליך משופר ויעיל.

נזכור כמובן את מעגל השיפור המתמיד. בניית תהליך העבודה אינה מאמץ חד-פעמי אלא מאמץ מתמשך. התהליך מתעדכן באופן שוטף כתוצאה מצרכים מתעדכנים כתוצאה משינויים והפקת לקחים, מדדים שמראים ביצועים שונים מהרצוי

סוף דבר

ניסיוני מהפעלת השיטה עד כה מלמד שהשיטה עובדת בלי קשר לגודל החברה או לתחום עיסוקה. בעלי העניין שהתנסו בתהליך שמחים על הבהירות שהיא מביאה; השיטה מחליפה את השיטה הישנה המתבססת על..

תיעוד תהליך באמצעות נהלים מרובי מלל

ב ….

נוהל בצורת טבלת מיפוי תהליך מקצה לקצה פשוטה ובהירה יחד עם תבניות המסייעות לביצוע הפעילויות.

טבלת מיפוי התהליך מנגישה את דרישות כל בעלי העניין (הנהלה, מנהלים ועובדים, דרישות רגולציה ועוד) לתהליך אינטגרטיבי ומונגש שמכיל את הידע והניסיון הנצבר בראשם של האנשים לשיטת עבודה שהיא נכס של הארגון. לאחר שיש תהליך מוגדר שכזה, ניתן לבדוק את הטמעתו על ידי מנהלים ומובילי איכות בארגון. בנוסף, כאשר יש חוסר שביעות רצון מהביצועים הנוכחיים, מאמץ השיפור נעשה במקום מרכזי, במקום שכל מנהל ינסה לשפר את ביצועי המחלקה שלו.

בארגונים בהם יש מנהל או נאמן איכות מומלץ ביותר לאותו מנהל / נאמן איכות לתפוס את מושכות ההובלה ולגרום לכך שיוגדר תהליך שזה בהסכמה עם בעלי העניין. במידת הצורך, אפשר גם להיעזר במומחי תהליך מחוץ לארגון. קים תהליך ארגוני מוסכם ממצב את מנהל האיכות במקום משפיע, ומאפשר להנהלה להנגיש את שיטת העבודה הרצויה לכלל העובדים.

מזמינה אותך לעשות את העבודה החשובה הזאת איתנו

מזמינה אותך ליצור איתי קשר ישיר, 0537739018. יש לנו שיטה, כלומר ביצוע שלב אחר שלב שיוצר תהליך. נבדוק ביחד כיצד "להנדס" את העבודה הטובה שאתם עושים לתהליך ארגוני מיטיב.

אורנה קמין, orna.kamin@gmail.com

חכמת ההמונים

לאחר פרסום המאמר התקבל משוב מהאנשים הבאים, שתרמו לשיפור המאמר. תודתי נתונה לדניאל סקבירסקי, אלון מודעי, רוני אטון, אמיר ברוש, אסף סהר, גדי ארליך, אבידן חצרוני, פליקס בר מואב, מוטי פרל, איתן אהרוני, רונן טוכפלד, אמנון וינטרמן

| מזמינה אותך להצטרף לקבוצת WhatsApp שקטה שבה אני משתפת אחת לשבוע מאמר קצר או טיפ בנושא איכות ומצויינות בארגונים. קישור להצטרפות – כאן |

מוביל שינוי בארגון הוא כל מי שמוביל מיזם של שינוי בארגון. אדם זה יכול להיות יועץ חיצוני, מנהל איכות בארגון או כל אדם אחר שמוביל את השינוי. מוביל השינוי בארגון אמור ליצור תהליכים מיטביים, ליזום שיפורים ולוודא שהארגון פועל לפי התהליכים שנקבעו.

האם אותם מובילי שינוי מתנהלים בעצמם בהתאם לאותם כללים וחוקים אותם הם מחילים על שאר האנשים בארגון? כלומר: האם הם מכינים תכנית לניהול השינוי? האם הם עובדים על פי יעדים? על פי תקציב? האם הם משקיעים את המאמצים בעיקר ולא בטפל? האם תכניות השיפור "מיושרות" על פי מה שחשוב, או שהם נסחפים בעקבות הזדמנויות הנקרות בדרכם? האם מושקעת מחשבה של החזר על השקעה ליזמות שלהם לפי מה שחשוב באמת? או שמא הסנדלר הולך יחף?

שימוש בשיטות מעולם ניהול פרויקטים לקידום יוזמת שינוי

כדי להוציא יוזמת שיפור אל הפועל נדרש להשתמש בטכניקות של ניהול פרויקטים ולעבוד בצורה שיטתית עד לסיום מוצלח של פרויקט השינוי. הנאמר להלן הוא לא "המצאת הגלגל". רק תזכורת, כיוון שמשום מה הדרישה להתנהל בצורה שיטתית נדרשת מפרויקטים בתחומי הליבה של הארגון ופחות בפרויקטי שיפור.

נו טוב, לא אצלכם ..

הכנת תכנית איכות שנתית או תכנית שיפור תהליך ספציפי

הכנת תכנית השיפור מורכבת משלושה צעדים:

1) זיהוי ותיעדוף הזדמנויות לשיפור

2) הכנת תוכנית עבודה – תכנון יישום פעולות השיפור

3) הטמעת השיפור בארגון

4) מדידות / הפקת לקחים

5) תודה והוקרה

זיהוי ותיעדוף הזדמנויות לשיפור

"מועמדים" לשיפור מגיעים ממקורות מגוונים: תכניות אסטרטגיות המזהות תהליכים הדורשים שיפור, תחקירים והפקת לקחים מפרויקטים שבוצעו, מדידות שנעשות על איכות התהליכים ו/או איכות המוצר ו/או איכות השירות, ממצאים ממבדקים פנימיים או חיצוניים, משוב שהתקבל מלקוחות, וכן יוזמות שיפור שמגיעות ממנהלים בארגון. הנושאים הדורשים שיפור יכולים לבוא מדיסציפלינות שונות: מחקר ופיתוח, שירות, תפעול ועוד.

כדי שהמאמץ יושקע בכיוון הנכון, דבר ראשון נדרש ולתעדף את ההזדמנויות הרבות בצורה אובייקטיבית.

לאחר בחירת נושא השיפור – נגדיר מראש מה ייחשב בעיננו כהצלחה בפרויקט השינוי.

הכנה תכנית עבודה – תכנון יישום פעולות השיפור

פעולות השיפור מתוכננות ומיושמות. כלומר – נדרש להכין תכנית שנתית; כל תכנית שיפור – נדרש להגדירה כפרויקט התחום בזמן, בתקציב, ביעדים מוגדרים, עם צוות ייעודי המורכב ממוביל השינוי ומומחי תוכן מהתחום עליו עובדים. הצוות מחויב לתוכנית ומקבל את ברכת הדרך מהמנהלים המוודאים שאכן פעילות השיפור מסונכרנת עם צרכי ויעדי הארגון. במקרים מסוימים, לפני מעבר להטמעה רחבה, יתוכנן ויבוצע פיילוט (ניסוי) על פרויקט או שניים. הפיילוט מאפשר לנסות את התהליך החדש בשטח, להפיק לקחים, ולשלב את השיעורים הנלמדים בתכנון פעולות השיפור בטרם תחל ההטמעה הרחבה.

הטמעת השיפור בארגון, כולל עדכון השיפור כתוצאה משיעורים הנלמדים במהלך ההטמעה

כתוצאה מפעילות השיפור, נדרש לייצר פעולות ומנגנונים כדי שיבטיחו שהשיפור ימשיך להיות מיושם גם אחרי שצוות השיפור יסיים את תפקידו. הבטחת המשכיות השיפור הינה אתגרית אף יותר מיישום השיפור עצמו. זאת, כיוון שבתקופת מסוימת, צוות או מוביל נושא ממוקדים בפעולת השיפור ודואגים לכך שהשיפור ייושם. האתגר הוא שהשיפור יהיה בר קיימא, ולא "שגר ושכח". אחת הדרכים לעשות זאת היא באמצעות שדרוג נהלי העבודה הקיימים, כך שיכילו גם את התהליך המשופר;

מדידת השיפור והפקת לקחים

בסיום הפרויקט – תיעשה מדידה האם הישגנו את מה שרצינו והגדרנו מראש כהצלחה. תיעשה הפקת לקחים בכל מקרה – מה עבד, מה לא עבד.

תודה והוקרה למשתתפים

חשוב לא לשכוח להוקיר תודה גם על פרויקטי שיפור. בסיום פרויקט, מיד אנו כבר רצים לפרויקט הבא. בדרך כלל – הוקרה ניתנת בסיום פרויקטי ליבה מוצלחים. פרויקטי מעטפת נלקחים כמובנים מאליהם במקרה הטוב, ובהתעלמות במקרה הפחות טוב.

תודה יכולה להיות גם צנועה ביותר – מייל תודה בתפוצה רחבה המוקיר את כל התורמים להצלחה.

נאה דורש, נאה מקיים !

פעילות השיפור צריכה להיות מתוכננת בדיוק כמו כל פעילות אחרת. יוזמות השיפור שייכנסו ל"פורטפוליו השיפורים" יעמדו למבחן על סמך תרומתם והתאמתם לרשימת הצרכים והמטרות של הארגון. פעילות השיפור תנוהל כפרויקט לכל דבר, ותכלול יעדים ומטרות, תכולה, תקציב וכדומה. בהצלחה!

האם אתם מתכננים את פעילויות השיפור בארגון שלכם? האם אתם מצפים מסוכני השיפור שיעבדו עם תכנית? אילו פעולות נקטתם כדי שהשיפור יצא לפועל ויהיה בר קיימא?

זקוקים למומחה שיעזור לכם להגדיר את התהליך החדש? היעזרו באדם שזו מומחיותו. מבינים מה נדרש לעשות אך קשה לכם להתמיד? היעזרו במאמן לאיכות או ניהול שיעבוד אתכם זמנית עד שעבודה לפי התהליכים המיטביים תהפוך להרגל חדש.

אודה למשוב באחת מהרשתות החברתיות שלהלן.

| מזמינה אותך להצטרף לקבוצת WhatsApp שקטה שבה אני משתפת אחת לשבוע מאמר קצר או טיפ בנושא איכות ומצויינות בארגונים. קישור להצטרפות – כאן |

ברוב הארגונים, קיימות שתי מחלקות שונות לפחות העוסקות בתהליכים ושיטות עבודה: מחלקה אחת העוסקת בניהול פרויקטים, והשנייה – בניהול איכות ותהליכים. מחלקות אלה פועלות באופן עצמאי ללא קשר ביניהן, ולעיתים אף גרוע מכך – לכל אחת מהמחלקות הרגשה שהמחלקה השנייה מפריעה לה או לא עושה עבודתה כהלכה.

נתחיל מספוילר – המאמר שלהן בוחן את תפקיד כל מחלקה ומחלקה וימליץ על אינטגרציה מתמשכת בין במחלקות.

הערה: מחלקה יכולה להכיל אדם אחד בלבד.

מחלקת ניהול פרויקטים

מחלקת ניהול פרויקטים, כשמה כן היא – אחראית על ניהול הפרויקטים בארגון. טווח אחריות המחלקה שונה מארגון לארגון, ויכול לנוע מאחריות כוללת על ניהול הפרויקטים, כולל קביעת מתודולוגיות ותהליכי עבודה יעילים וניהול מנהלי הפרויקטים בארגון באופן ישיר ועד לניהול מטריציוני, כלומר: מחלקת ניהול פרויקטים קובעת את שיטות העבודה ומפקחת על הטמעתם, אך מנהלי הפרויקטים כפופים למנהלים המקצועיים בשטח.

מתודולוגיות לניהול פרויקטים

מטרתה המתודולוגיה לניהול פרויקטים היא ליצור סטנדרט ארגוני לניהול פרויקט שמאפשר ניהול ובקרה של פרויקטים בכלים ושיטות הנבנים בהתאמה לסוג הפרויקטים בארגון ולאופן הניהול הרצוי. המחלקה גם מדריכה ומאמנת את מנהלי הפרויקטים במתודולוגיה.

מתודולוגית ניהול פרויקטים בחברה כוללת:

- אפיון והגדרת מחזור החיים של פרויקט, כולל שערי בקרה (gates), ממשקי עבודה ותוצרים נדרשים;

- הגדרת הסמכות והאחריות של כל בעלי התפקידים בפרויקט, כולל מנהל תוכנית, ומנהל הפרויקט;

- הגדרת תבניות (Templates) לתהליכי הניהול של הפרויקט כולל תבניות לתכנון, לבקרה, לניהול סיכונים, ולניהול בעלי עניין;

- הטמעת כלים ושיטות לניהול פרויקטים;

- ניהול כמותי של תהליכי הניהול וקביעת יעדים המתאימים לארגון ולתהליכים.

תפקיד המחלקה הוא לדאוג גם לשיפור מתמיד של מתודולוגית ניהול הפרויקטים כתוצאה מהפקת לקחים וכן הצרכים המשתנים של הארגון.

מנהלי פרויקטים בארגון

מנהלי הפרויקטים בארגון מנהלים את הפרויקטים שבאחריותם בהתאם למתודולוגיית ניהול הפרויקטים בארגון. בתחומי אחריותם, כל הנושאים שקשורים לניהול הפרויקטים מרגע הולדת הפרויקט ועד להשקת המוצרים לשוק או ללקוחות. הם גם אחראים לניהול כל הממשקים עם גורמי חוץ (למשל ספקים) וגורמי פנים (מחלקות שונות בתוך הארגון המספקות תוצרי ביניים לפרויקט.

מנהל פרויקט בארגון הוא כמו מנצח תזמורת, המתזמן את כל בעלי העניין לקונצרט איכותי, בו כל אחד מבצע את חלקו בצורה הטובה ביותר, ומעביר את המקל לבא אחריו בשרשרת האספקה בזמן הנכון. בין הגורמים הפנימיים אותם מתזמן מנהל הפרויקט ניתן למנות בעלי עניין כמו מהנדסים, עובדים, מנהלי טכנולוגיות והנדסת מערכת, מנהלי איכות, שיווק, רכש, כספים, תפעול ועוד.

להלן פירוט תפקידים של מנהל הפרויקט. בכל ארגון וארגון מותאם תמהיל תפקיד שונה למנהלי הפרויקטים בהתאם לצרכים ולתרבות הארגונית.

- מנהל את כל שלבי הפרויקט: ייזום, תכנון, ביצוע וסיום, על פי מתודולוגיית ניהול הפרויקטים של החברה;

- מנהל ומבקר את הביצוע השוטף של הפרויקט, תוך שמירה על ששת הגורמים: לו"ז, עלות, תכולה, איכות, שביעות רצון לקוחות וסיכונים;

- מנהל צוותים מדיסציפלינות שונות לאורך מחזור חיי הפרויקט תוך שימת דגש מיוחדת על הממשקים והתלויות ההדדיות בין הצוותים השונים;

- מנהל את תקציב הפרויקט;

- דואג לניהול וקבלת החלטות עפ"י מדדים, על ידי איסוף מידע, ניתוחו והצגתו בצורה בהירה;

- במקרים בהם נקלע הפרויקט למבוי סתום – מפעיל תהליך הסלמה ומערב גורמים נוספים ל"הוצאת העגלה התקועה מהבוץ";

- מוודא שהשינויים הנדרשים במהלך הפרויקט מנוהלים כהלכה, תוך שיתוף כל בעלי העניין הרלוונטיים בהבנת כל המשמעויות הכרוכות בשינוי;

- מנהל את המסלולים הקריטיים בפרויקט;

- מנהל את הסיכונים בפרויקט, מכין תכניות למניעה או הפחתה של הסיכונים, כולל הכנת תכניות מגירה לטיפול בסיכונים אם וכאשר יתממשו;

- מארגן פגישת התנעה בתחילת הפרויקט ופגישת הפקת לקחים בסיומו;

- מוביל פגישות מעקב ועדכון תקופתיות בין נציגי הדיסציפלינות השונות; מוציא דו"חות סיכום ועוקב אחר ביצוע ההחלטות עד לסגירה;

- מנהל את התקשורת בארגון: מוודא שהלקחים מפרויקטים קודמים, או משלבים קודמים בפרויקט הנוכחי מיושמים, מפיק דו"חות, מוביל פגישות מעקב מול ההנהלה הבכירה, מתחזק את מאגר המדידות של ביצועי הפרויקט ומדווח על התוצאות בפגישות ע"י משלוח דו"חות תקופתיים.

מחלקת ניהול איכות ותהליכים

מחלקה זו אחראית על כך שכל הארגון ינוהל באופן שיטתי ומתודי. ניהול שיטתי מקיף את כל התחומים העסקיים של החברה, החל מהיתכנות עסקית, הבנת צרכי הלקוחות וזיהוי הזדמנויות עסקיות, דרך ניהול לו"ז מול תכנון, עלויות ומשאבים מול תקציב, איכות ותכולה ועד לניהול התפעול. המחלקה אחראית להתאים את מתודולוגית הניהול לארגון בהתאם למטרותיו ולתוצאות הרצויות לו, ובהתאם לגודל ולסביבה בה מתקיים הארגון ולתחומי פעילותו. קצב ההטמעה מותאם ליכולת הקליטה ולסדרי העדיפות של הארגון.

גם כאן, תפקידי המחלקה שונים מארגון לארגון. תפקידי המחלקה כוללים:

- אחריות על כול הפעילויות התהליכיות החל מהגדרת התהליך ברמת הארגון ועד למימוש ברמת הפרויקטים;

- התאמת התהליך הארגוני לצרכים ספציפיים נקודתיים של מחלקות או פרויקטים;

- אימון בתהליכים הנבחרים, ליווי היישום שלהם בשטח, ובקרה על התנהלות הפרויקטים בהתאם למתודולוגיה הארגונית;

- התאמת התהליך הארגוני לדרישות תקינה, כגון רגולציות ומבדקים שונים;

- הובלת צוותי שיפור תהליכים, לפתרון אתגרים נקודתיים;

- עריכת מבדקים תקופתיים על מנת לוודא הטמעה כנדרש.

תהליך אינטגרטיבי

נזכור שתהליך זה תהליך זה תהליך! הפקת לקחים – שייך לניהול פרויקט אן ניהול איכות? כתיבת מסמך (כגון מסמך ניהול דרישות) – שייך לניהול פרויקט או ניהול איכות? ביצוע תהליך בדיקות שיטתי – שייך לניהול פרויקט או ניהול איכות? אפשר להמשיך ולשאול קושיות כאלה עד אין סוף.

תהליך ניהול פרויקט הוא מקרה פרטי של תהליך; תפקיד מחלקת ניהול פרויקטים הוא להבטיח את התנהלות הפרויקטים על פי מתודולוגית ניהול הפרויקטים בחברה. מחלקת ניהול איכות ותהליכים מגדירה ומפתחת את המתודולוגיה ומתאימה את הכלים לצרכי הארגון.

על מנת שכל הפעילויות הנוגעות לאיכות ולשיפור תהליכים בפרויקט יקרו במועדם, צריך מנהל הפרויקט לשלבם כחלק מפעילויות הפרויקט. בפעילויות איכות ניתן למנות פעילויות כמו קיום סקירות, עריכת מבדקים פנימיים, פגישות להפקת לקחים ועוד.

וגם ההיפך מתקיים כמובן – כאשר ארגון מחליט להטמיע יוזמה חדשה בתחום האיכות, כגון: הטמעת מודל עבודה חדש / שונה ממה שהיה, השגת הסמכה לתקן וכדומה – כדאי מאד שהסנדלר לא ילך יחף וניהול תהליך השינוי יתנהל כפרויקט עם התחלה אמצע וסוף.

התהליך הארגוני חייב להיות מוגדר בצורה כוללת ולכלול משימות של ניהול איכות וניהול פרויקט בתוך תהליך אחד. היישום עצמו יכול להיות על ידי גורם אחד. למשל: מנהל פרויקט שאחראי גם על ביצוע משימות שיש הרואים בהם שייכים לתחום האיכות, כגון: ביצוע סקירות של מסמכים וכדומה.

ומה קורה בארגונים שאין מחלקות שונות לניהול פרוקטים ואיכות?

ישנם ארגונים קטנים, או ארגונים בהתהוות, או ארגונים שמסיבות שונות ומגוונות לא הקימו מחלקות לניהול פרויקט ו/או ניהול איכות ומצויינות. בנוסף, היום יותר ויותר ארגונים (במיוחד ארגונים העוסקים בפיתוח תכנה) עברו לניהול אג'ילי הכולל את כל כל הפונקציות בצוות אחד.

הדבר החשוב הוא שהניהול האינטגרטיבי יוגדר וייושם. דהיינו, שיהיה תהליך משותף שיוגדר או על ידי מובילים בארגון, או שייעזר ביועץ מומחה לתחום. גם ארגונים העובדים בשיטה אג'ילית נדרשים להקצות משאבים להגדרת התהליך המשותף. משאבים אלה לא יכולים להיות מתוך צוותי העבודה להם יש תכנית לביצוע משימות מוגדרת ומתוחמת בזמן.

לאחר שהתהליך מוגדר, התהליך אמור להיות מיושם. הגדרת התהליך מבוצעת בשיתוף כל בעלי העניין הרלוונטיים בארגון ומקבל את אישורם. יישום תהליך כהלכתו לעולם לא יעשה באופן וולונטרי על ידי מנהלים ועובדים בארגון, אלא צריך להיות מבוקר. אם אין אמצעים פנימיים, אפשר לשקול מיקור חוץ בצורה חלקית שייתן משוב ויתקן את ההטמעה בזמן אמת.

איך הפעילויות האלה מתנהלות בארגון שלכם? האם בנפרד? בסינרגיה? בצורה אחרת? בואו לדיון ער בנושא !

תודות לחכמת ההמונים

תודה לאנשים הבאים שהגיבו ברשתות החברתיות או בקבוצות ה-WHATSUP בנושא איכות ומצויינות בארגונים ותרמו לשיפור המאמר: רוני אטון, יובל שפירא, מנחם לוינגר

| מזמינה אותך להצטרף לקבוצת WhatsApp שקטה שבה אני משתפת אחת לשבוע מאמר קצר או טיפ בנושא איכות ומצויינות בארגונים. קישור להצטרפות – כאן |

הרבה מאד ארגונים מנהלים את מאגרי מידע שלהם תוך הסתמכות על שירותי ענן. כתוצאה מכך, מירב החברות במשק חשופות לאיומי סייבר ואבטחת המידע שלהם בענן. איום פשעי הסייבר המבוצעים ברשת האינטרנט באמצעות חדירה למאגרי מידע פרטיים ועסקיים גובר מיום ליום. אפילו ארגונים בינלאומיים גדולים נלכדים בקורי העכביש של גורמים אפלים הפורצים למאגרי מידע מכל מיני סיבות לא סימפטיות עם השלכות כואבות מאד, כמו: סחר במידע פנים, בקשות כופר ועוד.

גילוי נאות, אי אפשר למנוע לחלוטין חדירות למאגרי מידע באמצעות ניהול כולל של מאגרי הנתונים. יחד עם זאת ניתן להוריד באופן משמעותי את הסיכונים לפריצות ופגיעה במאגרי מידע באמצעות הטמעת מערכת לניהול אבטחת מידע באמצעות תקן 27001 ISO.

לרוב, ניהול מאגרי מידע מבוצע ע"י הארגונים מול שירותי ענן, כך שמירב החברות במשק חייבות להתמודד עם איומי סייבר ואבטחת מידע בשירותי ענן.

תצפיותיי בארגונים מראות לי שבמקרים רבים ארגונים נכנסים לתהליכי תקינה בעקבות דרישה מלקוחות שיעמדו בתקן כזה או אחר, במקרה שלנו הפעם – תקן לאבטחת מידע. מדוע הלקוחות דורשים זאת? התשובה ברורה: הלקוחות רוצים לוודא שהספק שלהם מיסד תהליכים השומרים על אבטחת המידע של הלקוח.

בתקן כלולות דרישות שזוקקו מהידע הקיים בתעשיה. דרישות אלה מפרטות פרקטיקות בתחום שמירה על אבטחת מידע שיש לבצע. מאמר זה מפרט פרקטיקות אלה בהמשך. ראו להלן, וחשבו – האם כדאי לחכות ללקוח שידרוש זאת מאיתנו, או רחמנא ליצלן שניפגש מתקיפת סייבר, או להטמיע בעצמנו את אוסף הפרקטיקות המיטבות עימנו.

אפשר כמובן להטמיע את הפרקטיקות שלהלן גם בלי לעבור תהליך הסמכה מסודר. יתרונות ההסמכה הן בכך שלא נעגל פינות, נקפיד על הטמעה שוטפת, ונוכל להשתמש בתעודת ההסמכה כדי להרגיע את הלקוחות שלנו, ולתת לנו יתרון בתחרות מול ספקים אחרים שלא הטמיעו את התקן.

הפסקה לפרסומת חינמית

| מזמינה אותך להצטרף לקבוצת WhatsApp שקטה שבה אני משתפת פעם בחודש מאמר קצר או טיפ בנושאים הקשורים לאבטחת מידע, אבטחת הפרטיות, מבדקי חדירה, המשכיות עסקית, רגולציות בתחום ועוד. קישור להצטרפות – כאן |

בעצם, מה זה מחשוב ענן ?

ברור לכולנו, אך לצורך יצירת בסיס משותף לכולנו, הסבר קצרצר.

במונחי כלכלה שיתופית 'ענן' הוא אוסף שרתים שביחד מהווים בנק זיכרון כללי. באמצעות תוכנת שרת ענן, בעל הענן משכיר למשתמשים שטחי אחסון בהתאם לצורך שלהם, בתמורה לדמי שכירות. השירותים מבוססי הענן כוללים אירוח אתרים, אירוח ושיתוף נתונים, שיתוף תוכנות ויישומים ברשתות ברחבי העולם.

מה החשיבות של תקן ISO 27001 בארגון שמנהל מאגרי מידע בענן?

אין חולק על העובדה שהיום אנו חיים בעידן מחשוב ענן. ארגונים רבים מנהלים את המידע שלהם (מסמכים ונתונים) על שרתים משותפים ברשת. מידע זה מועד לדלוף לגורמים בלתי רצויים לא רק עקב פריצה זדונית שגורמת לנזקים עצומים אלא כתוצאה של תקלה טכנית שגורמת לשיבושים מרגיזים עקב הצורך לשחזר נתונים ולאבד זמן בעבודה חוזרת. הטמעת תהליכי אבטחת מידע בהתבסס על תקן 27001 ISO מסייעת להורדת סיכוני אבטחת מידע. הראייה לכך – ארגונים רבים המאפשרים לספקים שלהם לעבוד על הרשת הארגונית מחייבים אותם להטמיע תקן 27001 ISO לאבטחת מידע.

יתרונות וחסרונות דרים ביחד בכפיפה אחת

היתרון העיקרי של אחסון בענן הוא שבמערכת שכזו ישנם משאבים מבוזרים מרובים הפועלים וירטואלית כמשאב אחסון משותף. עבודה בענן מאפשרת לאנשים המפוזרים במקומות שונים בעולם לעבוד על קבצים משותפים, ולהיות תמיד מעודכנים עם הגרסה האחרונה. חוסך את הצורך בסנכרון גרסאות ותיקון טעויות הנובעות מעבודה על גרסאות לא עדכניות.

כיצד הטמעת תקן ISO 27001 מגדילה את אמינות אחסון בענן?

בעוד היתרונות של השימוש בענן ברורים ומפתים, אמינות שירותי הענן ואבטחת המידע המאוחסן בהם מטרידים מאד את המשתמשים בשירותי הענן.

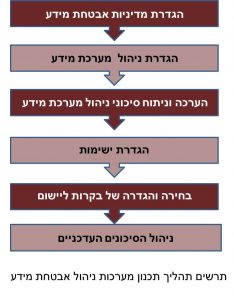

תקן ISO 27001 הוא מודל המגדיר דרישות לפיתוח, ניהול ותחזוקה של מערכת אבטחת מידע. התקן דורש ליישם תהליכי בקרה פיזיים, טכניים ורגולטוריים. ניהול מערכת מידע המצייתת לדרישות התקן מפחיתה באופן משמעותי את הסיכונים לשלמות ואבטחת המידע המאוחסן בענן.תהליך הטמעת התקן כולל 6 שלבים כדלהלן:

סוגיות בנושא אבטחת מידע וההתמודדות עימן באמצעות הטמעת תקן 27001 ISO

הסוגיות שלהלן מקבלות מענה באמצעות הטמעת תקן 27001 ISO:

- התאמה לדרישות רגולטוריות מחמירות בנושא ניהול סיכונים, על ידי יצירת מסגרת לניהול סיכוני אבטחת מידע כחלק מדרישות התקן.

- יישום נהלים שמטרתם לאתר הפרות בתחום אבטחת מידע. איתור ההפרות מתבצע. ניתן להשיג זאת על ידי יישום תכנית אבטחה המבוצעת בצורה איטרטיבית הבודקת כל הזמן את יעילות מערכת אבטחת מידע.

- אבטחת זמינות מידע באמצעות תהליכים המבטיחים זאת.

- ניהול סיכוני אבטחת מידע מאפשר לזהות סיכונים לנכסי מידע ולהפעיל תהליכי בקרה על גורמי הסיכון ובכך למנוע או להפחית את הפגיעה בנכסי המידע.

- הלקוחות מצפים מהחברות שיראו יכולת לנהל סיכוני אבטחת מידע. תקן 27001 ISO מוכיח הטמעת יכולות אלה בחברה.

- הגברת המודעות לנושא אבטחת מידע בארגון – התקן גורם לכך באמצעות השגת תמיכה מההנהלה באמצעות דוחות וסקרי הדרכה, באמצעות הדרכות לצוותים ומתן סמכויות לאנשים בארגון לבצע תפקידים הקשורים באבטחת מידע.

זה הכול?

לא! קיימים עוד תקני נישה נוספים בנושא לחברות המעוניינות או הנדרשות להרחבות כדלהלן:

27017 ISO – הרחבת תקן 27001 ISO בנושאים הרלוונטיים לדרישות אבטחת מידע בשירותי ענן

27018 ISO – התקן מרחיב את דרישות תקן 27001 ISO בנושאים הרלוונטיים להגנה על מידע אישי מזהה שמאוחסן בשירותי ענן.

ארגון שנותן שירותי ענן ללקוחות, או ארגון שהמוצר שלו הוא מערכת SaaS – הרחבה ל- 27017 + 27018 מומלצת כחלק מתהליך הסמכה לתקן 27017.

מעוניינים לדעת עוד פרטים על תקני אבטחת מידע וכיצד להיערך להטמעתם, קראו בקישורים שלהלן: ISO27001, ISO27017,ISO27018.

| מזמינה אותך להצטרף לקבוצת WhatsApp שקטה שבה אני משתפת פעם בחודש מאמר קצר או טיפ בנושאים הקשורים לאבטחת מידע, אבטחת הפרטיות, מבדקי חדירה, המשכיות עסקית, רגולציות בתחום ועוד. קישור להצטרפות – כאן |

אשמח לשיתוף באחת הרשתות החברתיות שקישורן להלן.

לאחרונה עלו לכותרות דיווחים אודות אנשים שנפגעו מהרעלת טונה בבית קפה, וחלקם הגיעו אף למיון במצב גופני קשה. מובן לכולם שזאת תקלה חמורה, שמעבר לפגיעה המצערת באנשים שנפגעים, עלולה להיות גם פגיעה חמורה במוניטין ובעסקים לרשת בתי הקפה בהן התגלתה התופעה. הכללים לשמירה על איכות ובטיחות המזון ברורים: תנאי אחסון, ניקיון וכיוצא בזה. מאמר זה מתמקד באחריות של החברה או העסק לשמור על בטיחות במזון. אחריות זו כוללת הגדרה של הדרישות לשמירה על בטיחות המזון, הפיכת הדרישות לנהלי עבודה, מיסוד שיטות להטמעת נהלים אלה ולבקרה על יישומם בשטח. היישום צריך להיות שוטף, כיוון שדי בתקלה נקודתית כדי לגרום לתקלה. נהלי העבודה גם צריכים להגדיר מראש מה צריך לעשות כאשר מתגלה מפגע נקודתי.

מהי הרעלת מזון?

הרעלת מזון נגרמת בעקבות אכילת מזון מזוהם בטפילים, וירוסים, חיידקים, רעלנים שחיידקים מפרישים או חומרים רעילים אחרים. התסמינים הם, בין היתר, שלשולים, בחילות והקאות, לעיתים גם חום, צמרמורות וחולשה. במקרים נדירים ייתכנו סימפטומים חמורים יותר.

כיצד הטמעת תקני בטיחות במזון מונעת הרעלת מזון?

כדי למנוע הרעלת מזון, אין טעם לחשוב ולהמציא את הגלגל מחדש. לשם כך קיימים תקני בטיחות במזון, כגון: HACCP BRC ,FSSC22000 וכן ISO 22000 אשר תפקידם לוודא שניהול שרשרת האספקה מבוצע באופן נכון ובטיחותי, מתוך ראייה תהליכית כוללת וכן הבנה כי מזון הוא מוצר רגיש אשר עלול להזיק לצרכנים אם איננו מטופל כיאות. בנוסף, קיימים מדריכים של משרד הבריאות, המכילים הוראות כיצד לטפל במזון. היתרון של שימוש בתקנים הוא בכך שכבר נעשתה חשיבה מראש של מומחים בכל הקשור להתנהלות נכונה. תקנים אף מתעדכנים מידי פעם בעקבות ידע חדש שמתגלה.

עבודה לפי תקנים כוללת יתרונות רבים:

- צמצום הוצאות כספיות בטווח ארוך בשל שיפור איכות ובטיחות המוצר;

- מניעת נזק לארגון מהתממשות סיכונים שכרוכים לרוב בחשיפת האירוע בתקשורת ומול הרשויות לצורך ביצוע איסוף המוצרים הפגומים מהציבור

- שיפור יחסי ציבור ומוניטין הארגון

- שיפור התרבות הארגונית

ולא נשכח גם את החוקים והתקנות לשמירה על בטיחות המזון (חוק זה חוק, חובה לציית). עבודה בהנחיית תקנים מחייבת למפות את הדרישות הקיימות על פי דין. גם כאן אי ידיעת החוק אינה פותרת מעונש. דוגמה לעמידה בדרישות הדין הישראלי ניתן לציין את המדריך של משרד הבריאות לטיפול במזון למטבחים גדולים, תקנות רישוי עסקים בתחום התברואה לבתי אוכל ו/או לעסקים לייצור מזון, הוראות למתקני תברואה, דינים הקשורים להדברה ועוד.

בנוסף, תקני הבטיחות במזון מחייבים לזהות סיכונים בשרשרת האספקה של העסק. שרשרת האספקה מתחילה כבר משלב קליטת חומרי הגלם בבית העסק ובדיקתם (כגון בחינת הספק, בחינת מפרט חומר הגלם) וידוא אחסון נאות (כגון בקרת טמפרטורה מתאימה), וידוא ייצור ועיבוד תקינים (כולל הדרכות עובדים, פיקוח על שימוש בציוד מתאים, סביבת עבודה נקייה, נטילת דגימות הנשלחות למעבדה ועוד), ועד המסירה ללקוח וקבלת משוב ממנו.

ולבסוף, במסגרת היערכות החברה לאירוע בטיחות בתחום המזון, נדרש הארגון לבצע תרגיל החזרה יזומה (Recall) שמטרתו לבדוק את מוכנות הארגון לביצוע החזרת המוצר, בין אם נתגלה ליקוי כבר בשלב קליטת חומר הגלם או מלקוחותיה. שלב זה כולל היבט תכנוני מקיף, שבו הארגון נדרש לבחון את בקרת הנזקים ולטפל בהם בטווחי זמן קצרים ביותר.

תכנון תהליכי נכון ובחינה תקופתית של התהליכים מבטיחים להנהלת הארגון שקט רב, בידיעה שהעשייה הארגונית עומדת בסטנדרטים גבוהים ונבחנת תקופתית, ולא פחות חשוב מכך – שמוניטין בית העסק לא נפגע והארגון לא ימצא עצמו חשוף לתביעות משפטיות.

מעוניינים לדעת עוד פרטים על סוגי התקנים לבטיחות במזון וכיצד להיערך להטמעתם, קראו – כאן

נושא ניהול זמן באופן יעיל ומועיל הוא אחד האתגרים המשמעותיים ביותר שלנו. יש לנו רצון להגיע רחוק, לעמוד בכל התכניות שקבענו לעצמנו, יחד עם כל השינויים שחלים בסביבתנו שמצריכים אותנו כל פעם לחשב מסלול מחדש, כאשר הזמן אוזל ונוזל לנו בין האצבעות. המאמר "כולם מדברים על חשוב לעומת דחוף… אף אחד לא מדבר על… משמעותי", מזכיר לכולנו שבנוסף לתיעדוף המשימות הסטנדרטי שאנו עושים, חשוב לעומת דחוף, כדאי מאד להוסיף ממד נוסף, והוא עד כמה הפעולות שאנו עושים היום הן מ-ש-מ-ע-ו-ת-י-ו-ת. פעולה משמעותית היא פעולה שגורמת לנו לחסוך זמן, או לעשות יותר תפוקה באותו זמן. מהו הטריק? הרי כמות הדקות העומדת לרשותנו ביממה היא מדודה וסופית – 1440, ספרתי, אפילו דקה נוספת אין להשיג. פעולה משמעותית יכולה להיות להשקיע באוטומציה של פעולות מסוימות. השקעה שכזו היום חוסכת לנו זמן שבלעדי אוטומציה היינו משקיעים באותן פעולות שוב ושוב.

המאמר הזה מתמקד בפעילות משמעותית נוספת שקונה לנו זמן ומומחיות, והיא מ-י-ק-ו-ר ח-ו-ץ. אילו פעולות כדאי להוציא למיקור חוץ? מהן הסיבות לעשות זאת? ראו להלן.

חמש סיבות טובות להשתמש במיקור חוץ:

- התמקדות בשירותי הליבה של החברה.

- חיסכון במשאבים

- רכישת ידע ומומחיות ממומחים בתחומים מסוימים

- חיסכון בעלויות או הגדלת הכנסות

- שיפור רמת השירות

ולפרטים בהרחבה…

התמקדות בשירותי הליבה שלנו

כדי להשתמש במיקור חוץ על החברה לתעדף את השקעת הזמן של משאביה ולהחליט מהן פעילויות הליבה שלה, אותן כדאי שתעשה בעצמה, תוך שימוש במומחים שלה עם הכישורים המיוחדים שלהם, ומה כדאי להוציא למיקור חוץ. מיקור חוץ מאפשר להשתמש במשאב חיצוני כדי לבצע פעילויות שאינן בתחום הליבה, וכתוצאה מכך להקצות את המשאבים היקרים של החברה בפיתוח המומחיות בתחום כישורי הליבה של החברה. הרווח הוא כפול – גם החברה משתמשת במשאביה לפיתוח השירותים המיוחדים שלה וגם משתמשת במומחים שיעשו טוב יותר את הפעילויות שאינן בתחום הליבה שלה.

חיסכון במשאבים

מחסור במשאבים קיים בחברות קטנות כגדולות. גם בארגונים גדולים יש מחסור במשאבים בעלי כישורים מיוחדים. מי שנמנע משימוש במיקור חוץ, נאלץ להקצות את המשאבים במיוחדים שלו בפעילויות שאינן בתחום הליבה. יתרה מכך – לעיתים בנקודות זמן מסוימות יש מחסור במשאבים. מיקור חוץ יכול לגשר על הפער הזמני במקום לגייס עובדים קבועים בעלי תקורה גבוהה יותר.

רכישת ידע ומומחיות ממומחים בתחומים מסוימים

מיקור חוץ מאפשר להשתמש במומחים בחלקיות משרה. למשל: מאפשר לתת מענה לארגונים שזקוקים ליום בשבוע ניהול איכות במיקור חוץ, יום בחודש בניהול אבטחת מידע וסייבר במיקור חוץ, או ניהול פרויקט לתקופה של חצי שנה וכדומה. השימוש במומחים ש"באים לרגע, רואים כל פגע, וגם מטפלים באותו פגע" מאפשר להרכיב את תמהיל המומחים הנדרש בנקודות זמן ספציפיות. יתרה מזאת – המומחים שבאים למשימות ספציפיות במיקור חוץ הם גם מומחים בתחומם ונבחרים על סמך המומחיות המיוחדת שיש להם.

חיסכון בעלויות או הגדלת הכנסות

כאשר מדברים על חיסכון בעלויות במובן של מיקור חוץ, יש החושבים מיד על החלפת עובדים קבועים בעובדים זולים יותר במיקור חוץ, ובכך לחסוך תקורות. לא תמיד זה חייב להיות כך. שני צדדים למטבע. צד אחד של המטבע יכול להתמקד בהקטנת הוצאות; הצד השני של אותו מטבע יכול להתמקד בהגדלת הכנסות. למשל: לקוחות שמעוניינים לקנות מוצרים מהחברה, בתנאי שהחברה תוכיח שהיא משתמשת במתודולוגיות פיתוח מתקדמות, או מצייתת לדרישות רגולטוריות. שכירת מומחים במיקור חוץ שיתנו מענה לצרכים מיוחדים כאלה ואחרים תאפשר להגדיל את מכירות החברה.

שיפור רמת השירות

ישנם זמנים בהם נוצר לחץ זמני במשאבים. קושי לסיים פרויקט בזמן, עומס בתקופות מסוימות, או חוסר בעובדים מסיבה כלשהיא. עודף עבודה יחסית למשאבים שמוקצים לטפל באותה עבודה עלול לגרום לפגיעה באיכות השירות. במקרים מסוימים מיקור חוץ מאפשר להתמודד עם מחסור זמני במשאבים.

סוף דבר

חמשת הסיבות שתוארו לעיל עלולות להיראות כאילו הן חוזרות על עצמן. למרות זאת, כל סיבה היא טוויסט מאד מסוים בעלילה. כל אחת מהסיבות שצוינו לעיל יכולה להיות מוטיבציה לשימוש במיקור חוץ. לא חייבים שכול הסיבות תתקיימנה בעת ובעונה אחת.

האם אתם משתמשים במיקור חוץ בארגון שלכם? אם לא – מדוע? אם כן – מאיזו סיבה? אשמח לשמוע ולהחכים מניסיונכם.

| מזמינה אותך להצטרף לקבוצת WhatsApp שקטה שבה אני משתפת אחת לשבוע מאמר קצר או טיפ בנושא איכות ומצויינות בארגונים. קישור להצטרפות – כאן |

תקן ISO 45001, הוא תקן ניהול מערכת איכות המתמקד בבטיחות ובריאות תעסוקתית. המדובר בתקן חדש המחליף את תקן OHSAS 18001.

מי שמע? מי יודע מה ההבדלים בין התקנים?

מערכת איכות משולבת

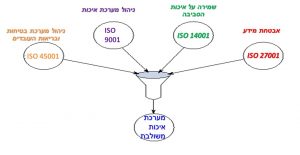

השינוי המשמעותי ביותר הוא התאמת המבנה של תקן 45001 ISO למבנה של כל משפחת ה-ISO לענפיה השונים, ובכך מאפשר לארגונים לעבוד על מערכת איכות משולבת. כלומר: שילוב של מערכת בטיחות בעבודה 45001 ISO יחד עם מערכת לניהול איכות מבוססת 9001 ISO, יחד עם מערכת לשמירה על איכות הסביבה 14001 ISO. החל משנת 2020 גם תקן 27001 ISO לניהול אבטחת מידע יצטרף לחגיגה.

מערכת איכות משולבת יוצרת בארגון שפה אחידה בארגון וחוסכת במשאבי ניהול כגון מבדקים פנימיים, סקר הנהלה, היערכות למבדקים חיצוניים ועוד. החיסכון ניכר במיוחד לארגונים המסתייעים ביועצים. הזמן הנדרש להכנה למספר תקנים קטן מסכום הזמן של הכנת כל תקן בנפרד.

ההקשר הארגוני

דרישת התקנים במהדורתן החדשה היא להבין את ההקשר הארגוני. כלומר – להבין את הסביבה החיצונית והפנימית של הארגון, לזהות את ההשפעה של הסביבה על הארגון ולהיערך לאיומים וההזדמנויות מהבית ומבחוץ. הבנת ההקשר הארגוני כוללת זיהוי בעלי העניין בארגון, זיהוי הצרכים והדרישות של אותם בעלי עניין, זיהוי מידת המחויבות שהארגון לוקח על עצמו כדי לעמוד בציפיות בעלי העניין ועוד. זוהי דרישה חדשה יחסית למהדורות הישנות של התקנים. החידוש הוא בשינוי זווית הראייה. הראייה החדשה לומדת את הסביבה במובן הכי רחב ומחפשת כלים איך לעמוד בציפיות השונות ולהיות גמישים ופתוחים לשינויים, כיוון שהסביבה החיצונית משתנה באופן תדיר. אופן המענה לדרישה זו, תלוי בתפיסת מנהל האיכות את תפקידו בארגון.

ארגונים נדרשים להגדיר את ההקשר של הארגון שלהם, כלומר סוגיות חיצוניות ופנימיות בסביבה בה הם פועלים. ההקשר חייב להיות מוגדר ומבוקר באופן שוטף. ספציפית לתקן 45001 ISO – הדרישה היא להתמקד בסוגיות הקשורות לניהול בטיחות בעבודה. סוגיות ספציפיות לתקן 45001 ISO הן מוכנות לחירום, וביצוע תרגול של צוות חירום.

מוכנות לחירום

תקן 45001 ISO מבקש לוודא כי הארגון מוכן למצבי חירום המותאמים אליו, כפי שזיהה אותם בהערכות הסיכונים שלו. חשוב לציין, כי סקר סיכונים מלא הכולל הערכת סיכונים מלאה ומקיפה בשיתוף אנשי מקצוע מתחום הבטיחות מתבקשת כדי לוודא כי כל סיכון מזוהה ומקבל מענה מתאים. בנוסף, תרגול מקיף של צוות החירום היא סוגיה נדרשת ע"פ חוק (בתדירות שנתית), ומהווה אסמכתא חשובה לצרכי עמידה בתקן. במידה והארגון הינו מפעל מסוכן כהגדרתו בחוק, נדרש גם תיק מפעל, ולפי קריטריונים מסוימים של רשות הכבאות – גם תיק שטח.

צרכים וציפיות של בעלי עניין

זיהוי הצרכים והציפיות של בעלי העניין הוא חלק מהבנת ההקשר הארגוני. גישת התקן החדש היא להתייחס לכל בעלי העניין, לא רק ללקוחות. בעלי עניין נוספים הם עובדים, ספקים וקבלני משנה, בעלי מניות, גופים ממשלתיים, שכנים ועוד. לאחר שזיהינו את צרכי בעלי העניין, והחלטנו מה מתוך כל הצרכים והציפיות רלוונטי ובתחום אחריותנו – נתאים את מערכת האיכות כך שתעמוד בדרישות.

בעל עניין מרכזי הם עובדי החברה. כדי להבין לעומק את צרכי העובדים, תקן 45001 נותן דגש להתייעצות עם עובדים. כלומר, הארגון חייב להראות ולספק אסמכתאות מתאימות להתייעצות ולשיתוף עובדים בכל הקשור לבטיחות ובריאות תעסוקתית, כולל וידוא שאין חסמים כלשהם המונעים מהם לבטא את דעתם בחופשיות. זאת מתוך נקודת הנחה, כי התייעצות עם העובדים ושיתופם אמורה להגביר את רמת הבטיחות בארגון.

חשיבה מבוססת סיכונים והזדמנויות

חשיבה על נושאים שיכולים להשתבש, סיכונים שיוכלו להשפיע על יכולת הארגון ליישם תוצאות מתוכננות, שיכללו הגברת בטיחות ובריאות של עובדים במהלך עבודתם. דרישות חוקיות ואחרות חייבים גם כן להיות מזוהות ולהיבחן. ניהול סיכונים מאפשר נקיטת פעולת מניעה או פעולה שמטרתה לשכך את המכה. נדרשת חשיבה תהליכית בתוספת חשדנות בסיסית של מה יכול להשתבש.

הדרישה לפעולה מונעת שהייתה בגרסאות הקודמות הוסרה.

בקרת סיכונים

לצורך הפחתת סיכוני בריאות תעסוקתית ובטיחות וסילוק מפגעים, התקן החדש מגדיר היררכיה של בקרות בסדרי עדיפויות עם הפנייה מתאימה לניהול הסיכונים. בקרי סיכונים ומפגעים נדרשים להיות מתוכננים במסגרת הבקרות התפעוליות. התקן מציג דרישות לניהול של שינויים מתוכננים כגון תנאי עבודה, כוח אדם, ציוד וכן שינויים בסיכונים ומפגעים ידועים.

כתוצאה מכך וככלל, יישום תקן ISO 45001 החדש יוביל לבריאות תעסוקתית ובטיחות גבוהה יותר כמו גם פחות אירועי בטיחות.

מנהיגות

מעבר מניהול איכות למנהיגות לאיכות. הדגש עובר למעורבות הולכת וגדלה של ההנהלה הבכירה בתהליכי האיכות בכלל ובתהליכי ניהול בטיחות בעבודה בפרט.

יעדים וסקירת ביצוע

קיים מיקוד מוגבר על מטרות המוגדרות בארגון כדי לאתגר את הארגון לשיפור ביצועים. היעדים מוגדרים בשיטת SMART ובכך מושם דגש על הגדרת יעדים בצורה מדויקת, רלוונטית לארגון, כולל הקצאת משאבים נדרשים.

תזכורת להגדרת יעדים "חכמים" (SMART)

| S | Specific | מוגדרים, מדויקים |

| M | Measurable | מדידים, ניתנים לניהול |

| A | Attainable | ברי השגה, מוסכמים, מתאימים למטרות הארגון |

| R | Relevant | היעדים משמעותיים לארגון |

| T | Time-bound | קשורים ללו"ז, מוגבלים בזמן |

דרישות תקשורת

דרישות התקשורת הארגונית צריכות להיות מוגברות במונחים של הגדרת מטרת התקשורת והאם היא אפקטיבית בנוסף להגדרת מי, מה ומתי צריכה התקשורת המוגדרת לחול.

בריאות ובטיחות

התקן מאפשר השתתפות והתייעצות עם עובדים ברמה גבוהה במסגרת מערכת איכות זו. לתקן החדש יש דרישות לטיפול וניטור הבריאות והבטיחות של עובדים גם בארגונים של הספקים וקבלני המשנה וכן בתהליכי מיקור חוץ ורכש.

כמו בתקן 18001 הקודם, גם כאן נדרשת עמידה בדרישות הדין. מניסיוננו, בסקירת הדרישות מומלץ לערב ייעוץ משפטי בנוסף לייעוץ הבטיחותי כדי לוודא כי כל סעיף בדרישות הדין והרגולציה, לרבות משרדים ממשלתיים – מכוסה ומקבל מענה מתאים. בלא מעט ארגונים, תקן הבטיחות והבריאות התעסוקתית הינו חלק ממערכת איכות משולבת הכוללת גם את תקן איכות הסביבה ISO 14001, כך שהייעוץ המשפטי והבטיחותי המשולב מתבקש גם עבור היבטים סביבתיים (בעיקר בכל הקשור לחומרים מסוכנים).

השילוב בין תקנים אלו יוצר לרוב "נוסחה מנצחת" בכל הקשור לתחום ה-EHS (סביבה, בריאות ובטיחות) שארגונים מקדישים עבורו לא מעט משאבים, מתוך הבנה כי שילוב ה-EHS בתהליכי העבודה מגן על הארגון מפני תאונות עבודה, נזקים סביבתיים, נזקי מוניטין, סנקציות מנהליות ולעיתים אף חשיפה לעבירות פליליות.

כיצד נערכים למעבר מ-18001 ל-45001?

מגוון דרכים –

או באופן עצמאי – דורש לימוד דרישות התקן החדש

או בסיוע שלנו – את השדרוג עצמו אנו עושים במהלך יום עבודה אחד אצלכם. אנו מתכוננים לקראת היום הזה, אך ההכנה שלנו פחות מעניינת אתכם. 🙂 מזמנים לפנות אלינו לקבל הצעה